CALSA (Compañía Argentina de Levaduras S.A.), una subsidiaria clave del grupo global AB Mauri, es un productor líder de levaduras e ingredientes para panificación con una fuerte presencia industrial en Argentina y América Latina. Con más de 100 años de experiencia en tecnologías de fermentación, CALSA abastece tanto a panaderías artesanales como a grandes productores. Con plantas en Lanús y Tucumán, la empresa está comprometida con la innovación y la excelencia operativa, explorando activamente la conectividad IoT industrial para modernizar sus procesos. Como parte de su transformación digital, CALSA identificó la conectividad IoT industrial como una palanca estratégica para unificar operaciones, mejorar la visibilidad y mantener la competitividad en un entorno manufacturero en constante evolución.

El Desafío de Alcanzar la Conectividad IoT Industrial

CALSA, una filial clave de AB Mauri y uno de los principales fabricantes de levadura del mundo, opera dos grandes plantas de producción en Argentina: Lanús y Tucumán. Aunque cada instalación mantenía altos estándares de calidad y rendimiento, funcionaban de forma independiente, con los datos capturados y almacenados localmente en sistemas dispares. Esto generó un cuello de botella operativo, ya que la dirección carecía de visibilidad unificada y en tiempo real sobre métricas de producción, consumo energético y rendimiento logístico entre las diferentes ubicaciones.

Datos críticos, desde el rendimiento de las máquinas y eficiencia de líneas, hasta el movimiento de flotas y consumo eléctrico, se consolidaban manualmente o no se comparaban, lo que resultaba en tiempos de respuesta lentos y oportunidades de optimización desaprovechadas. Sin una infraestructura centralizada, las decisiones estratégicas se basaban en información incompleta o desactualizada, dificultando la coordinación de la producción, la reducción del consumo energético y la optimización de la logística. CALSA necesitaba una solución digital escalable y no intrusiva que pudiera conectar equipos heredados, unificar datos operativos y habilitar una supervisión dinámica y en tiempo real entre plantas.

La Solución

Para resolver la fragmentación operativa de CALSA, Cloud Studio IoT implementó una estrategia robusta de conectividad multiplanta a través de su Plataforma IoT Industrial. En el núcleo de esta solución se encontraba un gateway de software liviano que convertía señales Modbus de los PLCs existentes en MQTT, permitiendo una integración fluida con la nube sin necesidad de reemplazar hardware ni realizar reprogramaciones complejas.

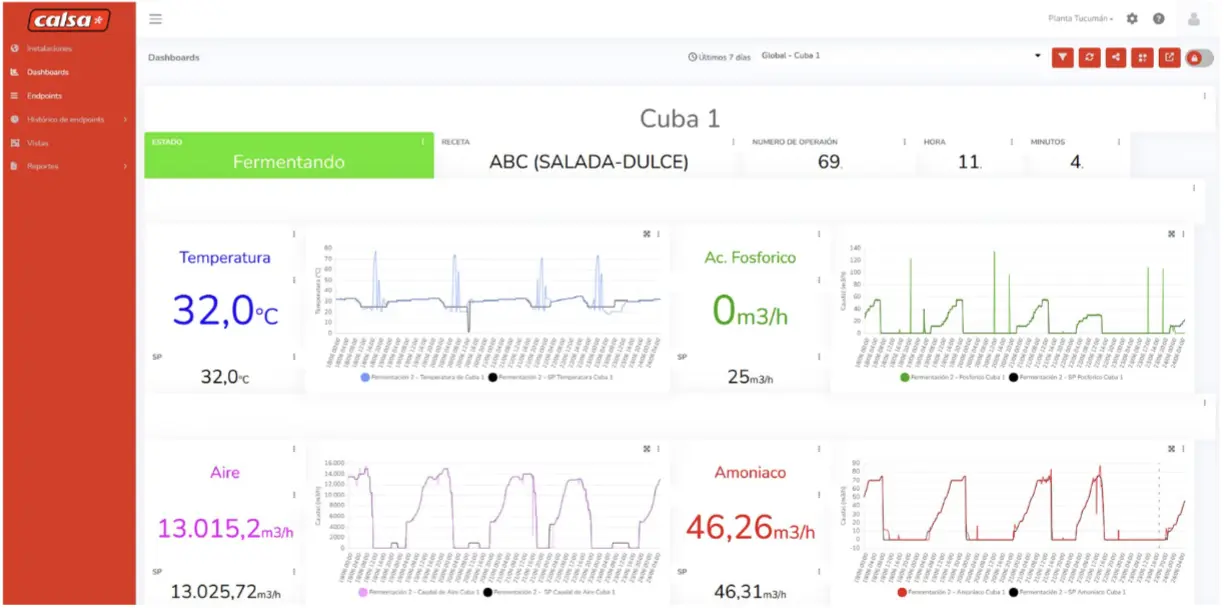

Una vez desplegada la plataforma en las plantas de Lanús y Tucumán, CALSA obtuvo visibilidad y control en tiempo real sobre sus operaciones. Los componentes clave de la solución incluyeron:

- Comparación de producción entre plantas:

Los datos en tiempo real de ambas ubicaciones permitieron comparar líneas de producción, identificar cuellos de botella, detectar ineficiencias y optimizar procesos con base en información precisa. - Monitoreo energético y optimización de costos:

Se instalaron medidores inteligentes en máquinas críticas, proporcionando datos detallados de consumo por activo. Esto ayudó a reducir el desperdicio energético, prevenir penalizaciones y mejorar la eficiencia general mediante alertas en tiempo real. - Rastreo logístico con integración GPS:

Los vehículos que transportaban productos entre plantas y centros de distribución fueron equipados con trackers, permitiendo una trazabilidad total y mejorando la coordinación logística. - Visualizaciones personalizadas por rol:

La plataforma ofrecía tableros de control adaptados según el rol del usuario, ya fueran técnicos, supervisores o directivos, asegurando acceso a los KPIs más relevantes para cada perfil. - Integración de infraestructura IT:

Las salas de servidores de CALSA también fueron integradas al entorno de monitoreo, permitiendo una supervisión centralizada tanto de tecnología operativa como digital.

En conjunto, estas capacidades formaron un marco escalable e inteligente, estableciendo las bases para una mejora continua y una digitalización industrial sostenible.

Beneficios de la Implementación

La implementación de la solución permitió a CALSA desbloquear varias ventajas estratégicas:

- Unificación Operativa: Todas las plantas ahora se comunican a través de una infraestructura de datos centralizada.

- Optimización Energética: El seguimiento del consumo a nivel de máquina permite identificar ineficiencias y prevenir penalizaciones en la factura eléctrica.

- Coordinación Logística: Los datos GPS en tiempo real han mejorado la visibilidad de la flota y la coordinación entre plantas.

- Interfaces Visuales Personalizadas: Desde operadores hasta ejecutivos, cada rol recibe indicadores clave relevantes a través de tableros dedicados.

- Seguridad de Infraestructura: La inclusión de salas de servidores en los flujos de monitoreo refuerza la resiliencia de los sistemas críticos.

Impacto de la Conectividad IoT Industrial en las Operaciones de CALSA

Gracias al despliegue de la plataforma IoT de Cloud Studio, CALSA pasó de tener una operación tradicionalmente fragmentada a un modelo industrial inteligente, conectado y escalable. Los resultados medibles reflejan tanto la excelencia operativa como el valor estratégico:

- Eliminación de silos de información:

Al centralizar la información de Lanús y Tucumán en la nube, CALSA ahora opera con una infraestructura de datos unificada, promoviendo la colaboración entre equipos que antes trabajaban con sistemas desconectados. - Decisiones más rápidas y mejor fundamentadas:

Los dashboards en tiempo real y los reportes automatizados entregan KPIs y alertas críticos a todos los niveles. Desde el control diario de producción hasta la planificación estratégica, los líderes toman decisiones basadas en información precisa y actualizada. - Gestión energética avanzada:

Con el monitoreo del consumo energético en tiempo real y alertas ante desviaciones, CALSA controla uno de sus mayores costos operativos. Esto mejora la sostenibilidad y evita sobrecargos por parte de los proveedores de energía. - Coordinación logística optimizada:

La integración de rastreo GPS permite seguir los vehículos de la flota en tiempo real entre plantas y rutas. Esto ha reducido errores, mejorado la puntualidad de entregas y agilizado la cadena de suministro. - Escalabilidad continua:

La solución implementada actúa como base digital para el crecimiento futuro. CALSA sigue integrando nuevos casos de uso, como mantenimiento predictivo y control de calidad automatizado, sobre la misma plataforma, aumentando el retorno de inversión con el tiempo.

Esta transformación no solo resolvió los desafíos operativos iniciales de CALSA, sino que también posicionó a la empresa como un referente en innovación digital dentro de la manufactura industrial en América Latina.

Conclusión

La transformación digital de CALSA demuestra lo que es posible cuando la experiencia industrial se combina con tecnología escalable e inteligente. Al aprovechar la Plataforma IoT de Cloud Studio, CALSA unificó sus operaciones en múltiples plantas, obtuvo control en tiempo real sobre procesos críticos, optimizó su consumo energético y mejoró significativamente la logística, todo sin alterar su infraestructura existente.

Más que una mejora tecnológica, esta implementación sentó las bases para una cultura de mejora continua, decisiones basadas en datos y escalabilidad estratégica. La plataforma no solo resolvió un problema, sino que se convirtió en un habilitador a largo plazo para la innovación y eficiencia.

El éxito de CALSA no es un caso aislado. Representa una oportunidad más amplia para la industria manufacturera y de procesos. Muchas organizaciones enfrentan desafíos similares: datos aislados, uso ineficiente de energía, falta de visibilidad operativa y sistemas heredados desconectados. Los resultados de CALSA prueban que estos obstáculos pueden superarse, no con grandes inversiones de capital, sino con soluciones inteligentes y modulares que se adaptan a cada planta.

Para empresas del sector alimentario y más allá, este caso marca un precedente: el IoT industrial no es solo una tendencia, es una vía concreta y accesible hacia la Industria 4.0 a escala.